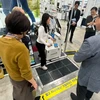

Kỹ sư Đinh Thanh Hải, Doanh nghiệp tư nhân cơ khí Đông Hải, Quy Nhơn, Bình Định đã nghiên cứu và chế tạo thành công máy đục gỗ mộng vuông thủy lực tự động, góp phần nâng cao năng suất và chất lượng sản phẩm chế biến đồ gỗ xuất khẩu.

Trước đây, hầu hết các cơ sở chế biến gỗ tại tỉnh Bình Định đều sử dụng các loại máy đục mộng ovan, máy đục mộng đầu cơ loại gạt tay, máy đục thân thép và máy đục mộng nén một đầu... được nhập khẩu ở nước ngoài năng suất thấp và chất lượng sản phẩm phụ thuộc vào tay nghề của công nhân và thao tác rất vất vả.

Toàn bộ thiết bị do kỹ sư Đinh Thanh Hải chế tạo chỉ có giá thành khoảng 5.000USD, bằng 1/3 giá thành nhập thiết bị ngoại và khi sử dụng máy hiệu quả năng suất tăng rất cao so với thiết bị khác, giảm được nhân công và chất lượng sản phẩm đảm bảo.

Máy đục được từ 5-40 lỗ mộng vuông trên một thân gỗ có chiều dài từ 300-1.500 mm với kích thước và khoảng cách các lỗ mộng khác nhau. Mỗi lần máy đục cùng lúc 2 lỗ nhờ 2 đầu đục và khoảng cách cách 2 đầu đục này được điều chỉnh.

Chiều sâu của mộng được canh chỉnh bởi các cảm biến chỉnh một lần từ lần đục đầu tiên. Chiều dài mộng và khoảng cách giữa 2 lỗ mộng liền kề được cài đặt phần mềm vào bộ PLC điều khiển động mang hệ thống đầu đục di chuyển.

Hành trình đầu đục lớn (từ 300-1.500mm) nên các lỗ mộng trên phôi gỗ chỉ trong một lần gá lắp tránh sai số về gá lắp và giảm thời gian gá lắp phôi gỗ.

Lực đục do pitông thủy lực quyết định, tốc độ lên xuống của pitông điều chỉnh được. Vị trí giữa thân ngang máy và bàn máy điều chỉnh để người công nhân điều chỉnh vị trí đầu đục lên xuống.

Hệ thống bàn máy di chuyển ra vào để người công nhân có thể chỉnh vị trí kẹp phôi gỗ bằng pitông khí nén để tháo lắp phôi gỗ dễ dàng và nhanh chóng.

Giải pháp này được giải cao tại Hội thi sáng tạo kỹ thuật lần thứ 6 tỉnh Bình Định (2008-2009)./.

Trước đây, hầu hết các cơ sở chế biến gỗ tại tỉnh Bình Định đều sử dụng các loại máy đục mộng ovan, máy đục mộng đầu cơ loại gạt tay, máy đục thân thép và máy đục mộng nén một đầu... được nhập khẩu ở nước ngoài năng suất thấp và chất lượng sản phẩm phụ thuộc vào tay nghề của công nhân và thao tác rất vất vả.

Toàn bộ thiết bị do kỹ sư Đinh Thanh Hải chế tạo chỉ có giá thành khoảng 5.000USD, bằng 1/3 giá thành nhập thiết bị ngoại và khi sử dụng máy hiệu quả năng suất tăng rất cao so với thiết bị khác, giảm được nhân công và chất lượng sản phẩm đảm bảo.

Máy đục được từ 5-40 lỗ mộng vuông trên một thân gỗ có chiều dài từ 300-1.500 mm với kích thước và khoảng cách các lỗ mộng khác nhau. Mỗi lần máy đục cùng lúc 2 lỗ nhờ 2 đầu đục và khoảng cách cách 2 đầu đục này được điều chỉnh.

Chiều sâu của mộng được canh chỉnh bởi các cảm biến chỉnh một lần từ lần đục đầu tiên. Chiều dài mộng và khoảng cách giữa 2 lỗ mộng liền kề được cài đặt phần mềm vào bộ PLC điều khiển động mang hệ thống đầu đục di chuyển.

Hành trình đầu đục lớn (từ 300-1.500mm) nên các lỗ mộng trên phôi gỗ chỉ trong một lần gá lắp tránh sai số về gá lắp và giảm thời gian gá lắp phôi gỗ.

Lực đục do pitông thủy lực quyết định, tốc độ lên xuống của pitông điều chỉnh được. Vị trí giữa thân ngang máy và bàn máy điều chỉnh để người công nhân điều chỉnh vị trí đầu đục lên xuống.

Hệ thống bàn máy di chuyển ra vào để người công nhân có thể chỉnh vị trí kẹp phôi gỗ bằng pitông khí nén để tháo lắp phôi gỗ dễ dàng và nhanh chóng.

Giải pháp này được giải cao tại Hội thi sáng tạo kỹ thuật lần thứ 6 tỉnh Bình Định (2008-2009)./.

Viết Ý (Vietnam+)